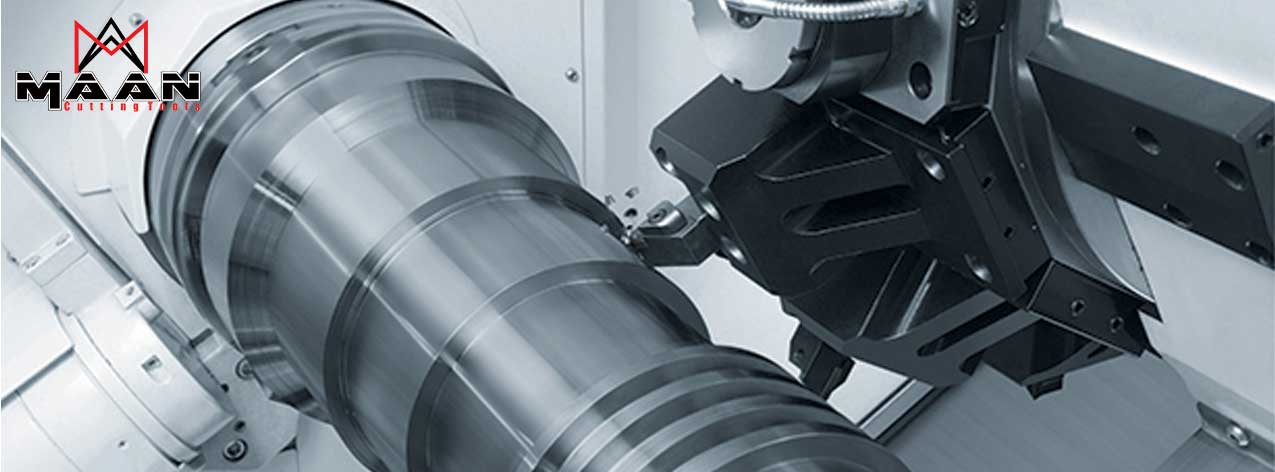

هلدر تراشکاری چیست؟

هلدر تراشکاری یک قطعه حیاتی در صنعت تراشکاری است که برای نگه داشتن الماس تراشکاری و تراشیدن و ساخت قطعات فلزی با دقت و کیفیت بالا استفاده میشود. در این فرآیند، قطعه کاری به وسیلهی یک دستگاه خاص به نام “هلدر” ثابت میشود. این هلدرها از نوعی، پایه یا قاب استفاده میکنند که هلدر را به شکل ثابت و دقیق نگه میدارند.

مهمترین ویژگی هلدر تراشکاری این است که این دستگاهها قابلیت کنترل و تثبیت الماس تراشکاری را فراهم میکنند، بهطوریکه تحرکات و لرزشهای غیر ضروری را کاهش میدهند. این امر باعث افزایش دقت و کیفیت تراشکاری میشود. علاوه بر این، هلدرهای تراشکاری امکان تراشیدن قطعات با پیچیدگیهای بیشتر و اندازههای کوچکتر را فراهم میکنند.

استفاده از هلدرهای تراشکاری بهبود عملکرد و کارایی دستگاههای تراشکاری را نیز بهبود میبخشد و خطرات ناشی از لرزشها و حرکات غیر مطلوب در حین تراشکاری را کاهش میدهد. این فرآیند به تسریع و بهبود فرآیند تولید کمک میکند و در نهایت، کیفیت قطعات تولیدی را بهبود میبخشد. در ادامه این مقاله از سایت مانتولز به بررسی بیشتر هلدر های تراشکاری خواهیم پرداخت.

مطالب مرتبط: نحوه سیستم کد دهی و شناسایی هلدر تراشکاری داخل تراشی

انواع هلدر تراشکاری

هلدرهای تراشکاری به انواع مختلفی تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند. برخی از انواع رایج هلدرهای تراشکاری عبارتند از:

- هلدرهای ثابت: این نوع هلدرها به قطعه کاری متصل میشوند و برای تثبیت و نگهداری قطعه کاری در یک موقعیت ثابت و استوار استفاده میشوند. آنها بهطور معمول برای تراشیدن قطعاتی با شکلها و ابعاد مشخص استفاده میشوند.

- هلدرهای متحرک: این نوع هلدرها امکان حرکت قطعه کاری در طول فرآیند تراشکاری را فراهم میکنند. این حرکتها معمولاً به وسیلهی سیستمهای هیدرولیک یا پنوماتیک کنترل میشوند و به عنوان نمونه در فرآیندهای تراشکاری با شیارهای عمیق یا مربعات استفاده میشوند.

- هلدرهای چرخان: این نوع هلدرها امکان چرخش قطعه کاری را در اطراف محور آن فراهم میکنند. این امر برای تراشکاری قطعات با فرمها و سطوح پیچیده و انواع مختلف تراشکاری مفید است.

- هلدرهای مغناطیسی: این نوع هلدرها از قدرت مغناطیسی برای نگهداری قطعه کاری استفاده میکنند. آنها معمولاً برای تثبیت قطعاتی با سطوح صاف و فلزی استفاده میشوند.

- هلدرهای هیدرولیک و پنوماتیک: این نوع هلدرها با استفاده از قدرت هیدرولیک یا پنوماتیک قطعه کاری را تثبیت میکنند. آنها عموماً برای تراشکاری قطعات بزرگ و سنگین استفاده میشوند.

مطالب مرتبط: مکانیزم گیرش الماس در هلدرهای تراشکاری

همچنین، هلدرهای تراشکاری ممکن است براساس نوع ماشین تراشکاری و نوع قطعه کاری نیز تنوع داشته باشند. هر نوع هلدری برای شرایط و نیازهای خاصی مناسب است و انتخاب هلدر مناسب برای هر کاربرد بسیار مهم است.

کد های هلدر های تراشکاری

تمام هلدر های تراشکاری دارای یک کد 9 کاراکتری می باشد که متشکل از حروف انگلیسی و یا اعداد باشد و هر یک از این کاراکتر های معنی خاصی را دارند که در ادامه به بررسی بیشتر هر یک از ایک کاراکتر ها خواهیم پرداخت.

- کاراکتر اول: این حرف نوع هلدر را مشخص می کند.

- کاراکتر دوم: نشان دهنده قطر هلدر تراشکاری است.

- کاراکتر سوم: طول هلدر را مشخص می کند.

- کاراکتر چهارم: نشان دهنده نوع سیستم روبند است.

- کاراکتر پنجم: موفه شناختی شکل اینسرت است.

- کاراکتر ششم: زاویه هلدر تراشکاری را به نمایش می گذارد.

- کاراکتر هفتم: زاویه اینسرت را نشان می دهد.

- کاراکتر هشتم: مشخص کننده چپ و یا راست بودن هلدر است.

- کاراکتر نهم: که همان بخش اخر کد بوده و سایز را تعیین می کند.

مطالب مرتبط: بررسی انواع الماس تراشکاری و کاربرد آن

حال سوالی که مطرح می شود این است که در حالت کلی متریال، قطر، زاویه و … دیگر مولفه های شناختی که در کد جای گرفته است، در چه بازه ای و به چه تعدادی وجود دارد. برای دانستن آن باید هر یک را به صورت جدا بررسی کنیم.

قیمت هلدر تراشکاری

قیمت هلدرهای تراشکاری ممکن است بسیار متغیر باشد و بستگی به عواملی مانند ابعاد، جنس، ویژگیهای فنی، برند، و بازار موردنظر دارد. همچنین، هزینههای مربوط به نصب و راهاندازی هم باید در نظر گرفته شود. برای مثال، هلدرهای استاندارد با قابلیتهای محدود معمولاً قیمتی مقرون به صرفهتر دارند، در حالی که هلدرهای با ویژگیهای پیشرفته، مانند هلدرهای متحرک یا هلدرهای مغناطیسی، هزینه بیشتری دارند. همچنین، برندهای مختلف نیز قیمتهای متفاوتی دارند و بسته به اعتبار و شهرت آن برند، ممکن است قیمت متفاوتی داشته باشند.

در نهایت، برای دریافت قیمت دقیق هلدر تراشکاری برای نیازهای خاص خود، بهتر است با ما که منبع تولید کننده انواع هلدر های تراشکاری هستیم تماس بگیرید و نیازهای خود را به شرکت مانتولز مطرح کنید تا قیمت مناسبی برای شما ارائه شود.